Stel je voor: je organisatie groeit binnen korte tijd van acht naar vijfenveertig personen. De nieuwe buitenlandse eigenaar wil de marges omhoog schroeven door kosten te besparen. En zelf ben je de kartrekker van je club. ‘Werk aan de winkel’, dacht Erik van den Bergh, hoofd sales bij Ventilair. Zijn tomeloze interesse in bedrijfsprocessen bracht hem in de avonduren terug in de schoolbanken. Hij hoefde niet lang na te denken over het onderwerp voor zijn afstudeerscriptie voor de hbo-studie bedrijfsmanagement voor mkb, namelijk: Op welke manier kan Ventilair verbeteren om de vereiste marges te realiseren?

Twee vliegen in een klap

In de negen jaar die Erik bij Ventilair werkt, heeft hij op alle afdelingen wel iets ondernomen. “Verkoop, productie, inkoop, export, logistiek. Het is terug te voeren op mijn interesse in bedrijfsprocessen en hoe deze te verbeteren. Hoe maken we het iedereen makkelijk? Dat is mijn drijfveer. Binnen dit bedrijf krijg ik alle ruimte om dat te doen.” Nadat Ventilair vanuit Belgische handen verkocht werd aan een beursgenoteerde Engelse ventilatiegroep, werd de noodzaak om kosten te besparen urgent. Erik: “We zijn een mkb bedrijf, en richten ons op de lange termijn. Dan wil je investeren om te groeien. Maar op de korte termijn wilden we omzet terug, en dat vraagt om een klantgerichte aanpak. Tegelijk moesten we de groei met hetzelfde aantal handen realiseren. Daarom begonnen we met de hulp van SpartnerS te structureren. Adviseur Pim van Dorp werd tegelijkertijd mijn afstudeerbegeleider. Twee vliegen in een klap.”

IJsberg

Als je zoveel wilt verbeteren, waar begin je dan? Erik: “De meeste frustratie zat in de productie en interne logistiek. Daar konden we het snelst verbeteren dus dat trokken we naar voren. We kozen voor de waardestroomanalyse met behulp van een Brown Paper sessie: een praktische methode voor de medewerkers waarmee je gelijk draagvlak creëert.”

Want dat was ook een aandachtspunt: Hoe krijg je mensen mee in de veranderingen? Erik daarover: “Ik had van Pim het boekje “Help onze ijsberg smelt!” gekregen. Daarin staat hoe mensen tegenover veranderingen staan. We kozen daarom bewust voor mensen, meestal van de werkvloer, die niet gelijk heel enthousiast waren. Van elke afdeling nam een medewerker deel aan het verbeterteam dat in drie ochtenden uitleg kreeg over lean en verspillingen. Want de gebruikte termen waren voor de meesten nieuw. Aan de hand van TIMWOODS (een afkorting van acht soorten verspilling zoals Transport, Overproductie of Defecten) brachten we in kaart waar de verspillingen in het proces zitten. Dat zijn de activiteiten waar de klant niet voor wil betalen. Met het hele team naar het proces kijken, dat was echt nieuw voor ons.”

Elimineren

Het hele proces – van aanvraag offerte tot en met de factuur – werd uiteengerafeld. Erik hierover: “Je kunt jezelf alleen maar verbeteren als je ziet wat je doet. Dat is het fijne van de Brown Paper sessie. Zo zagen we dat de doorlooptijd van een order 39,3 werkdagen is, oftewel 314,7 uur. Effectief werken we er echter 1,6 werkdagen aan. De rest, 96%, is dus wachttijd! Onze order kent 37 overdrachtsmomenten. Het kan dus 37 keer fout gaan, en de tijd tussen die momenten is wachttijd. Bij alle stappen stelden we ons de vraag: Wat is waardevol voor de klant? Is het een noodzakelijke stap? Ik controleer bijvoorbeeld alle offertes, maar in 99% van de gevallen ben ik akkoord. Controleren om te controleren is niet nodig! Op deze manier konden we stappen elimineren of samenvoegen en tijdwinst behalen.”

Nee-nee-pinguïn

Aan de hand van de A3 methode ging het team op zoek naar de achterliggende oorzaken van de problemen in het proces, wat je kunt verbeteren en hoe. Erik vertelt enthousiast over de resultaten van deze sessies: “Er ontstonden hele goede discussies tussen medewerkers van verschillende afdelingen. Zo vroegen personen uit de productie aan sales waarom we offertes missen. En kregen salesmensen inzicht in alle tijdrovende werkzaamheden van hun collega voor één order. Mensen stelden elkaar kritische vragen, en dat zorgde ervoor dan men meer begrip kreeg voor elkaars werk. Uiteindelijk kwam zelfs de verstokte ‘nee-nee-pinguïn’ met opbouwende opmerkingen! Uiteindelijk wil iedereen dat het beter gaat en zichzelf verbeteren.”

Die verbeteringen zitten vaak in kleine simpele dingen. Neem bijvoorbeeld de raaplijsten. Erik: “Die printten we altijd hiervoor bij de verkoop. Vervolgens moest de magazijnmedewerker een paar keer per dag die print ophalen. Tegenwoordig printen we ze achter, bij de magazijnbalie. Dat scheelt op een dag tien keer 2 minuten lopen! Ook hebben we een instructieveld op de raaplijst ingevoegd om bijvoorbeeld orders voor een klant samen te voegen. Dat scheelt weer vervoerbewegingen.”

Brown Paper

Parallel aan het logistieke verbeterproject, liep ook een verkoopproject. Erik: “Daarin keken we naar onze marktbenadering en onze klanten, welke vragen we krijgen en hoe daarop in te spelen. En wat de gevolgen daarvan zijn voor onze website en documentatie. Ook dat resulteerde in een lange lijst verbeteringen.” De spreekkamer die voor de Brownpaper sessies was vrijgemaakt, is gedurende een jaar letterlijk behangen met bruin papier. “Na het verkoopproces gingen we verder met inkoop en administratie. De 95 pijnpunten hangen nog steeds op een grote flowchart. En iedere afdeling checkt regelmatig of het nog klopt en vult het aan met post-its. Er is zoveel motivatie ontstaan!”

Kende Ventilair tot voor kort nog een vergadercultuur, ook dat is volgens Erik veranderd. “We reserveren nu een kwartier om de projectvoortgang te bespreken, volgens de scrum-methode. Ook dat leidt tot tijdwinst.”

Conclusie

Veranderen is eng, aldus Erik. Toch was hij verrast door de bereidwilligheid van de organisatie. “Sommigen hebben maar een paar stapjes in het proces en toch stelden zij de meest kritische vragen. De discussie die op gang kwam, bracht heel veel. Het mooie is: we weten nu precies wat we doen en hoe lang het duurt.”

Kleine simpele besparingen, het laaghangend fruit, leveren de eerste besparingen op. “We hebben al vijfentwintigduizend euro bespaard met de interne logistiek. Toen we in 2017 begonnen met dit verbeterproces wat het doel om voor eind 2018 tachtig procent van de verbetermogelijkheden opgelost te hebben. Door een overname van een andere firma gaan we dat helaas niet redden. Sowieso kost het tijd voordat een nieuwe werkwijze iets oplevert, ik verwacht dat het over een jaar echt gaat tellen. Wat we nu al gewonnen hebben, is de enorme betrokkenheid: iedere week komt er iemand vragen hoe het ermee staat. Mensen komen zelf met ideeën, ik hoef als kartrekker geen initiatief meer te nemen. Het is ook beter, dat het zonder mij niet stilvalt. Dankzij SpartnerS staan we nu hier en was ik in mijn rol als kartrekker een beetje de tweede adviseur. En geslaagd voor de opleiding!”

Wilt u efficiënter produceren?

Onze adviseurs beschikken over het juiste gereedschap.

Bel ons op 040-3034400, we komen graag met u sparren.

- Marges verhogen in een sterk competitieve markt

- Kostenbesparingen realiseren door procesoptimalisatie

- Medewerkers betrekken bij de verbeteringen

- Basis leggen voor continu verbeteren als onderdeel van de bedrijfsfilosofie

- 95 verbetermogelijkheden in kaart gebracht

- Aantal overdrachtsmomenten teruggebracht

- Basis gelegd voor continu verbeteren als onderdeel van de bedrijfsfilosofie

- Kennis medewerkers op gebied van lean en procesoptimalisatie vergroot

- Sterke betrokkenheid medewerkers door eigen verantwoordelijkheid en oplossingen

- Jaarlijks repeterende procesoptimalisatie

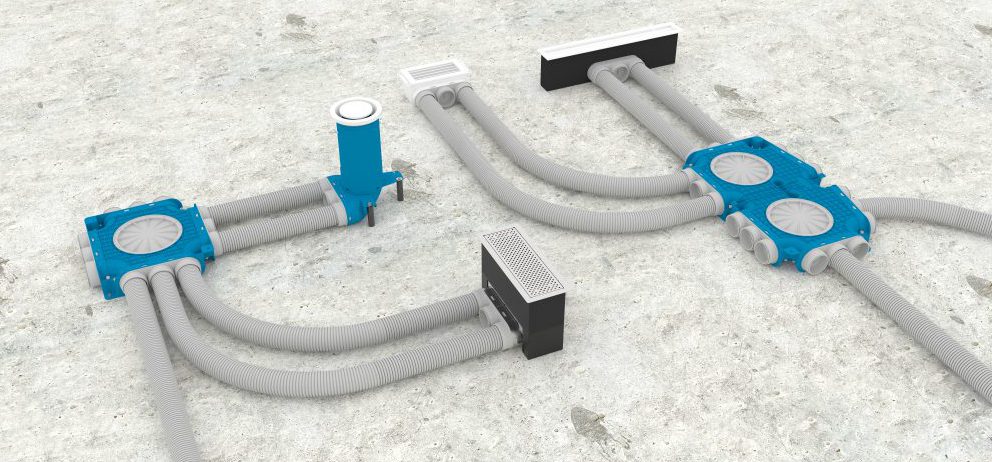

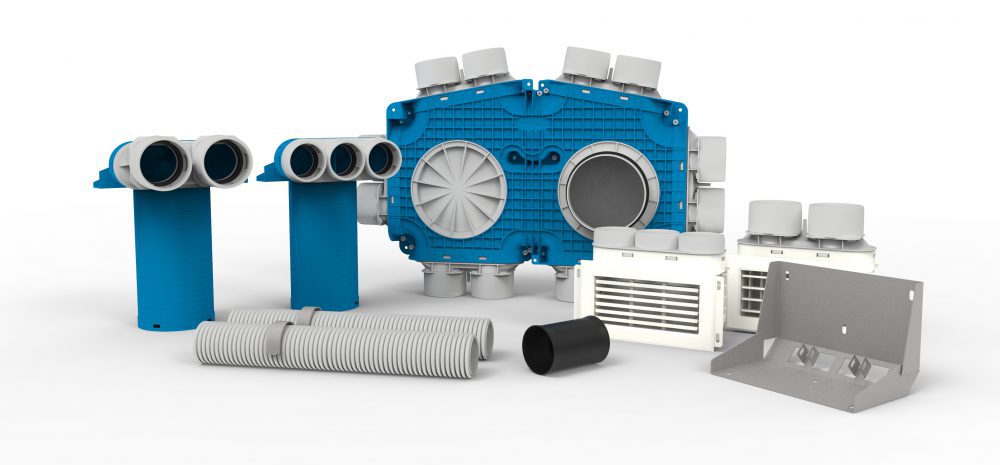

Ventilair Group Nederland is een producent van ventilatieproducten voor de woningbouw- en utiliteitsbouw. De eigen ontwikkelde producten dragen bij aan het comfort van het binnenklimaat in gebouwen. Sinds 2015 maakt Ventilair Group deel uit van Volution Group plc, vertegenwoordiger van vooraanstaande Europese ventilatieproducenten.